对于中/大型管材或型材制品厂家,传统的人工混配料、搬运,投料已经不能满足当前自动化生产的需要,因此整套从原材料的储料,称料,混合集中输送的自动化控制系统是必不可少的。联塑机器为客户量身订做的整套自动化工厂完整方案,从原材料的储存,物料的输送、秤重、混合,到混合料自动输送至各挤出机台生产。

联塑机器致力打造的中央控制自动配混上料系统——减少人工成本,提高产品质量,提高生产管理效率,提供更好的工作环境。

案例一

案例①

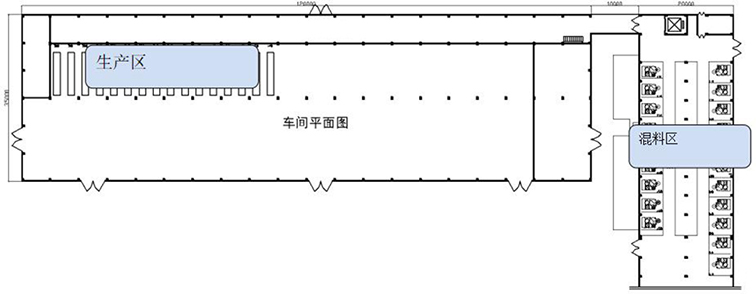

A客户车间规划年代比较早,混料房与挤出生产线在两个不同地方,生产线用料需工人通过小车,在混料房把物料拉至生产线用料区,两地距离约150m。

改造后该车间可减少5个员工,若月薪是RMB5000元/月,一年省的成本是RMB300000元/年,其次改造后的车间环境变好,员工的稳定性更高。

⬇ 车间供料方案 ⬇

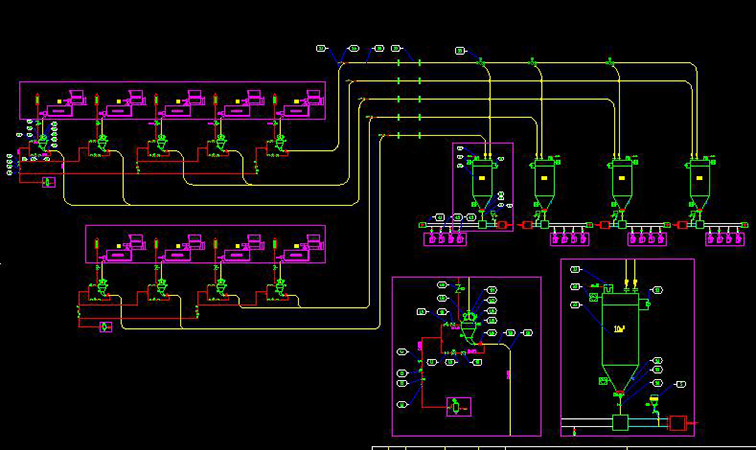

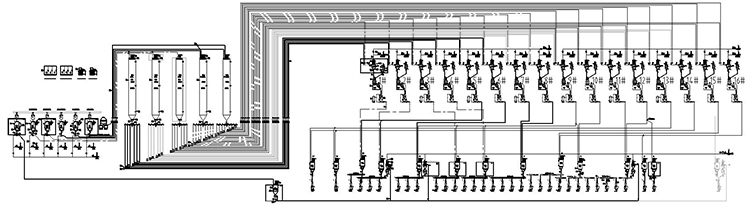

车间目前共16条生产线,9台混料机,1种配方。经综合考虑,我们决定每2台混料机通过密相输送,送至生产线的中间料仓,而每个中间料仓对应1条管链,4条挤出生产线,剩下一台混料机备用,混料能至每个机台。

车间改造前

混料机下料,人工来回运料到机台,这种模式费时费力,工作环境恶劣,不能满足现代环保生产标准。

车间改造后

车间外的物料输送管道

生产线投料区,如今已经是通过管链输送机为每一条生产线自动供料,而不需人工投料。

改造后做到了无尘输送,满足生产所需要同时提供了健康的生产环境。

案例二

案例②

B客户PVC车间从最初的设计,建造,已经是按照第四代工厂建造,车间中部为储料混料区,共建有4层,第4层为原料储存区,第3层为原料秤重区,第2层为混料机,第1层为挤出线生产区。而原料投料区在1楼另一车间,物料通过气力输送至4楼的原料储存区。

⬇ 车间供料方案 ⬇

集中投料区,有利于对原材料的高效管理。

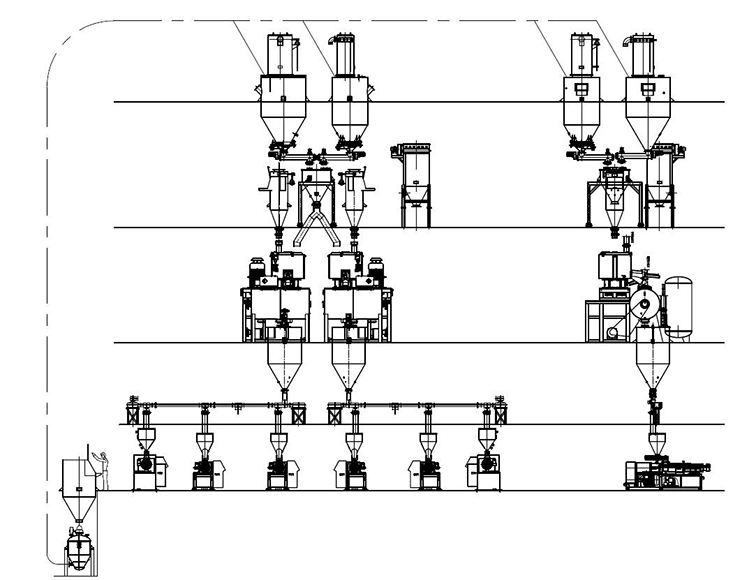

投料站上方可设置吨袋下料口投料站分单双工位可选,双工位投料站,对于生产任务重时,两人同时投料,减轻劳动强度。

原料储存仓,用于主料PVC及CaCO3的储存,料仓上方安装有压力释放阀,当料仓压力达到设定值,阀门自动开启泄压,起安全保护作用。

每种原料从储料斗经过下面是螺杆式加料器,由电脑控制螺杆加料器,把原料输送到电子秤上,对每一种原料依次称重。

通过管链输送机,每种物料自动送至挤出生产线中,省去了中间过程的人工劳力操作。

案例三

案例③

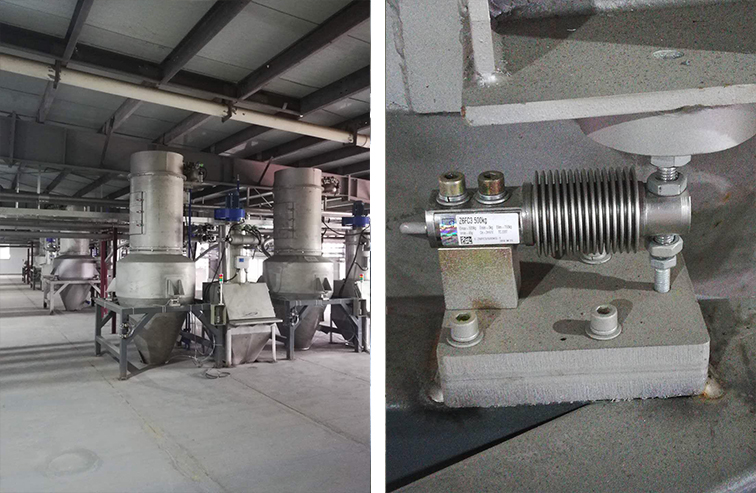

C客户PVC车间自动供料PVC及CaCO3通过人工投料,低压连续输送,储存在5个100m³大料仓内,物料通过负压秤重送至混料机混合,混合料再通过仓泵送至机台使用。该系统使用了大料仓对原料进行储存,料仓内的物料能满足8h的机台使用量,这样,可以在夜班,电费最低的时间段投料,以供白天使用。

⬇ 车间供料方案 ⬇

人工投料车间

原料低压输送

户外100m³PVC及CaCO3储料仓,料仓底部是负压吸料的分配箱

主料秤量及配方投料车间

混料车间,混合料使用仓泵输送