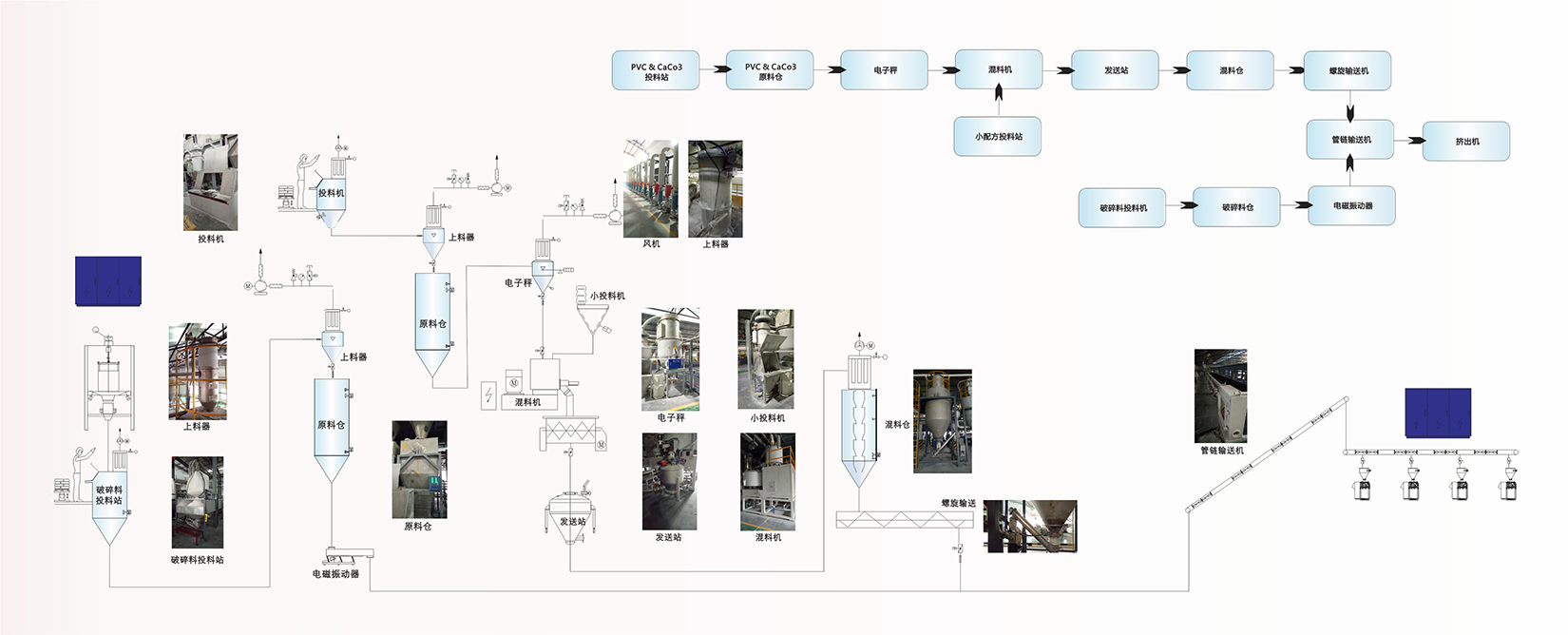

针对不同的厂房结构,我们提供灵活的解决方案,一般来说,对于客户现有的旧厂房而言,如果厂房高度受限,我们会有针对性地调整适当的设计方案,以最大的限度避免客户因“房屋破顶”而产生额外的投入,并且大大缩短项目的施工周期;在项目实施过程中,我们会碰到粉体长距离输送出现堵管问题、分层问题,脱链问题、架桥问题等。以下主要介绍联塑机器在项目方案制定、实施、调试过程中的经验分享:

如何有效解决粉体长距离输送的堵管现象?

当“气、料”两相流在管道中流动时,对于垂直管内,气流速度仍然在管道中心处出现最大值,在水平管道中,物料被输送时,由于受到重力的影响,越接近管道底部,物料分布越密集,空气受到的阻力越大,气流的速度越小。输送管道越长,远端的“压降”也越大,为有效破除长距离输送物料在水平管道中由于重力的影响而形成的“料栓”,我们经过不断的设计并结合现场的测试,研发出了耗气量很小的具有螺旋气流推进作用的“助推器”(联塑专利产品);不仅大大减少了输送过程中的堵管,而且减轻粉料“接受仓”中“料气分离”的负担。

优化的整体输送管路设计,减少“粉体输送”过程中的能源消耗

在设计整体输送管路过程中,尽量减少“粉体输送”过程中的能源的消耗,确保每立方压缩气输送25-30kg粉料:

在气力输送系统中,合适的“料气比μ”(即每立方气所输送的粉料)的设计:

μ=qws/(ρa*qva)

其中qws为粉体的流量(kg/h)

ρa为气体的密度(kg/m3)

qva为气体的流量(m3/h)

一般而言,μ设计值越高,所消耗空气量就小,单位能耗就低,并且粉体的输送量也增大;然而,若μ过大,管道容易堵塞,这就要求在整体的管路设计和施工中,合理的设计管道的通径、合理的弯道结构设计(保证在耐磨的前提下压降的最小化)、合理的管路布局以及施工过程中的质量监控,就非常重要!我们在上述第二点的优势基础上,并结合在塑料挤出行业尽几年众多的项目实施,积累了宝贵的实践经验;

可靠的管理输送专利设计,彻底解决了管链运行中“掉链”的老大难问题和管链链条容易松动的问题

PVC和CaCO3等粉体以及其它固体颗粒输送到末端“接受仓”后,一般都要经过“管链”对混合的粉体进行再分配,这种管链一般分为水平管链和垂直管链两种。

对于水平管链而言,因为传动链轮和运行链条处于同一个水平面,粉体以及混合的固体颗粒在传动箱体中没有堆积的空间,只要链条绷得足够紧,固体颗粒就很难挤入到传动链轮和链条的间隙之中,因此不易“掉链”,但是,其缺点是:由于链条要绷得很紧,所以,链条的链节容易受力而变长,这不仅影响了管链的使用寿命,而且还要求维修人员要及时对管链进行检查和维护。

对于垂直管链而言,因为传动链轮和链条同处于一个与自身重力相垂直平面,在没有外力作用的条件,链条即使在松弛的状态下,也不会“掉链”,但是,因为链轮和链条处于与水平面相垂直的面,造成物料在被链条“链板”推进的过程中,很容易被带入到链轮传动箱,进而形成不断的挤压和堆积,如果在粉体中掺杂着越多的固体颗粒,此颗粒越容易被挤压到链轮和链节之中而造成跳齿“掉链”。

怎样在水平输送管链的使用维护寿命和垂直管链容易掉链二者找到一个最佳的解决方案,我们在不断的优化中,找到了一个两全其美的设计方案:

在垂直管链的基础上,设计出了具有混合料(粉体+颗粒)溢流并自带回送的专利装置,彻底解决管链的掉链以及容易拉松的问题。

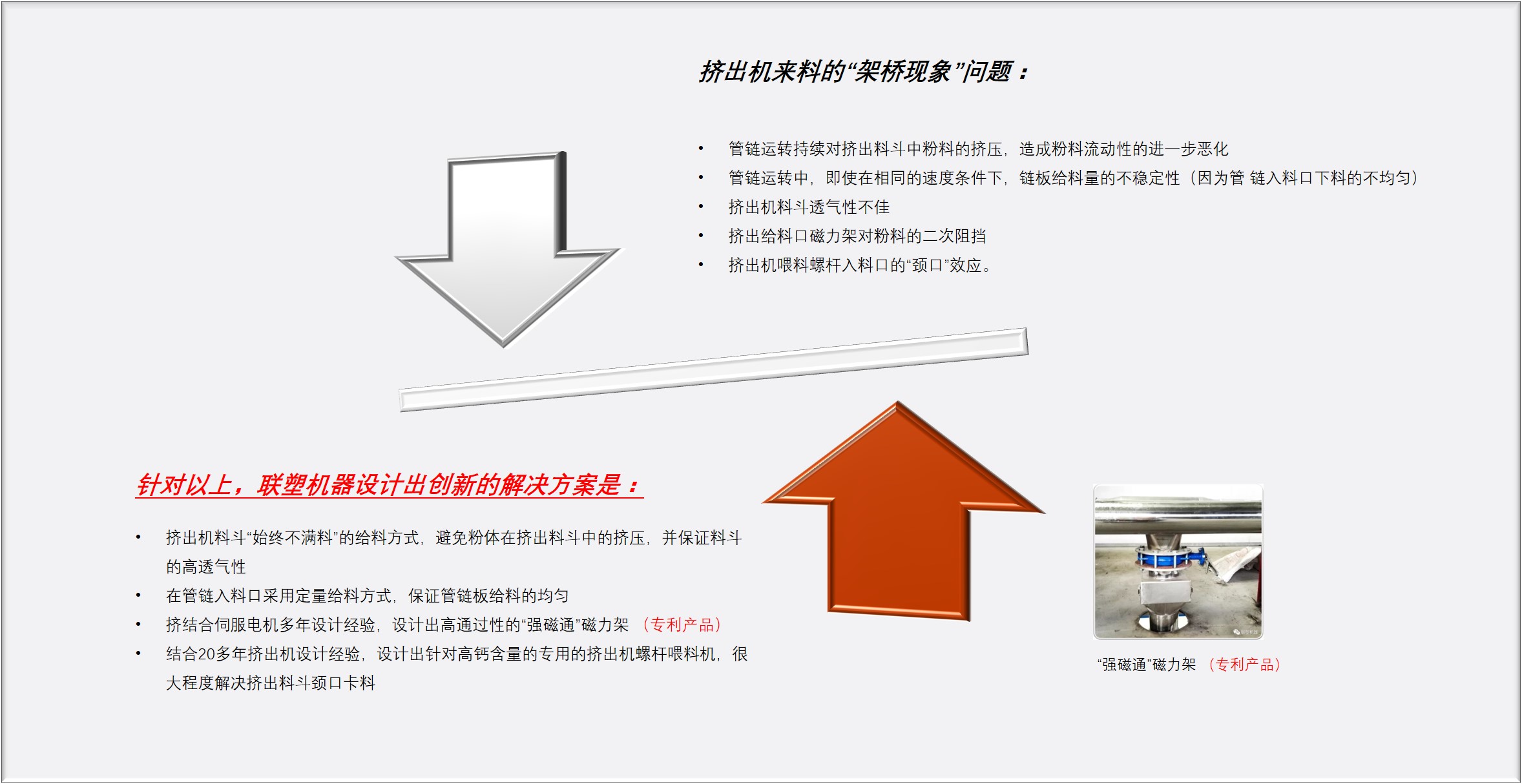

完善的挤出机给料破架桥解决方案

对于PVC塑料管道生产而言,由于CaCO3粉体的流动性极差,并且容易吸水结块,对于钙粉含量较高的PVC塑料管道的生产而言,挤出机来料的“架桥”现象,一直是“老大难”的问题。

优越的电控系统设计方案和中央程序控制功能

对于从原料的投料站,到原料的输送、计量、混合搅拌、混合料的二次输送、管链的混合料再分配,每一个节点,我们都是“一网到底”,最后集中到中央控制室集中监控(也可远程本地控制),并集中每个执行器的状态显示、故障报警以及报表归档功能,并且,我们可以按照客户的需求,将客户密切关注的操作和监控画面,以WEB网页的形式发布,客户可以借组任何手机移动终端,就可以监视集中供料系统的状态。

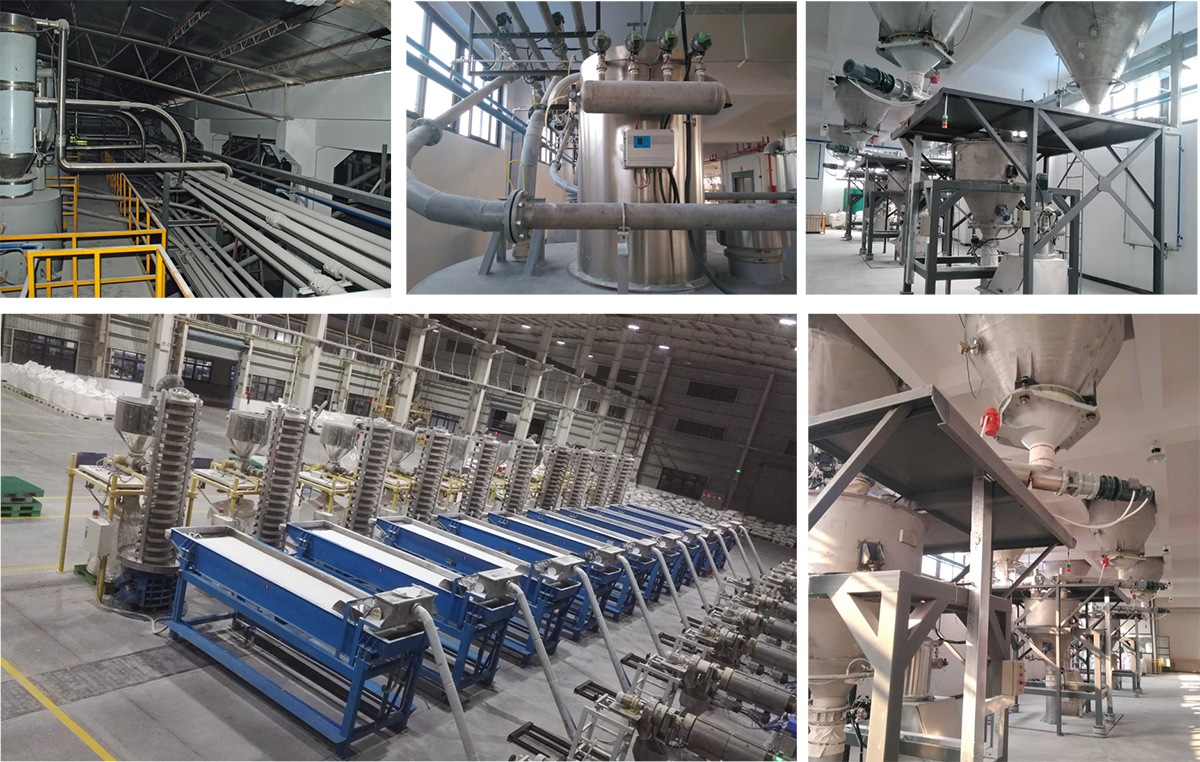

案例图片